1. 平台介绍

监控(SIS)系统是从采集端(软件操作系统、接口软件),到数据存储端(实时数据库、操作系统),以及数据展现(操作系统,应用软件)全部实现国产化。在保证程序安全性的前提下,程序的稳定性和实时性完全媲美WINDOWS操作系统下的生产实时监控系统。SIS产品所有服务、应用和组件,全部适配国产操作系统(凝思操作系统、中标麒麟操作系统、银河麒麟操作系统、红旗Linux、普华Linux、思普操作系统)。

经典网络结构图

网络架构技术要点1:

SIS与DCS底层控制系统传输数据采用了单向隔离网闸装置,保证了底层控制系统的安全稳定运行。

网络架构技术要点2:

SIS网络采用核心交换机冗余的架构模式,在一定程度上保证了系统冗余量,单台设备故障不会引起整个SIS网络的安全稳定运行。

网络架构技术要点3:

SIS网络中的主数据库服务器是整个SIS系统的核心,因此,在架构上采用双机冗余加磁盘阵列的方式,保证了整个SIS系统的数据的安全和完整性。

网络架构技术要点4:

SIS网络至MIS网络之间同样采用单向隔离网闸,将实时数据库的测点传到MIS侧的镜像服务器,MIS不可能向SIS回传数据,保证了SIS网络的安全。

网络架构技术要点5:

SIS系统网络在架构上采用一体化的架构模式,自下而上形成三层网络。系统稳定,易于维护和应用功能的扩充。

2. 体系结构图

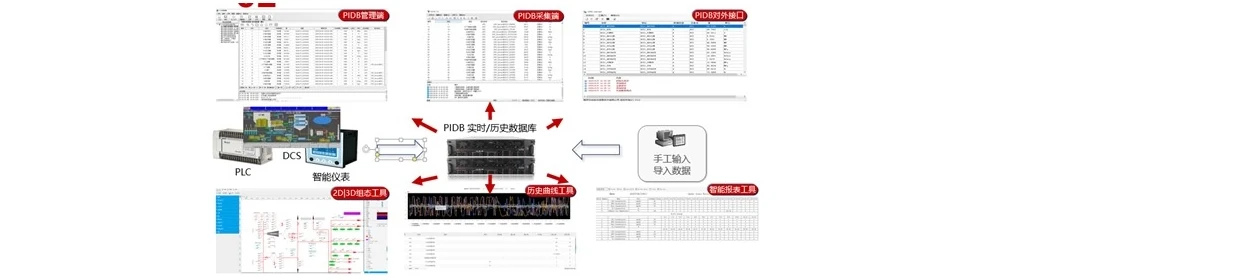

PIDB数据库是佰特威信息自主研发的数据库产品,采用先进的分布式体系结构,并且取得了国家软件协会知识产权证书。

性能要点:

1)10倍以上的性能提升。

2)硬件或云服务成本降低。

3)硬件或云服务成本降低。

4)全栈时序数据处理引擎。

5)强大的数据分析功能。

6)与第三方接口无缝对接。

7)零运维成本|零学习成本。

PIDB基础数据平台

功能框架

2. 产品介绍

PIDB基础数据平台

1) 数据采集、存储与处理

通过安全、可靠的通讯网络和网关接口机与DCS、辅控系统等接口,实现对生产过程数据的自动、高速采集,根据不同情况,可以采用OPC工业标准接口和自行开发的接口。

所有系统接口和数据采集具有以下特点:

支持数据的例外检查,没有通过例外测试的点不传向服务器;

具备数据缓存功能,可以暂存一周以上时间的数据;

所有接口都可以通过配置确保实时数据单向传送;

支持模拟量、开关量、脉冲量、字符量等各种类型数据采集;

接口支持多种数据时标设置方案,可以采用与DCS系统一致的GPS时钟信号;

可以灵活设置测点的刷新周期,较快可以达到秒级;

本接口系统还具有统一的接口系统管理器,能够对所有采用该接口技术开发的接口机进行统一监测、调试、维护。可以远程监测接口运行状态,及时发现接口异常。接口站具有很高的可靠性,即使出现单个接口站的故障也不会影响整个系统的运行,通过配置可以实现故障接口站恢复运行后以自动或人工方式从控制系统补采丢失的数据。

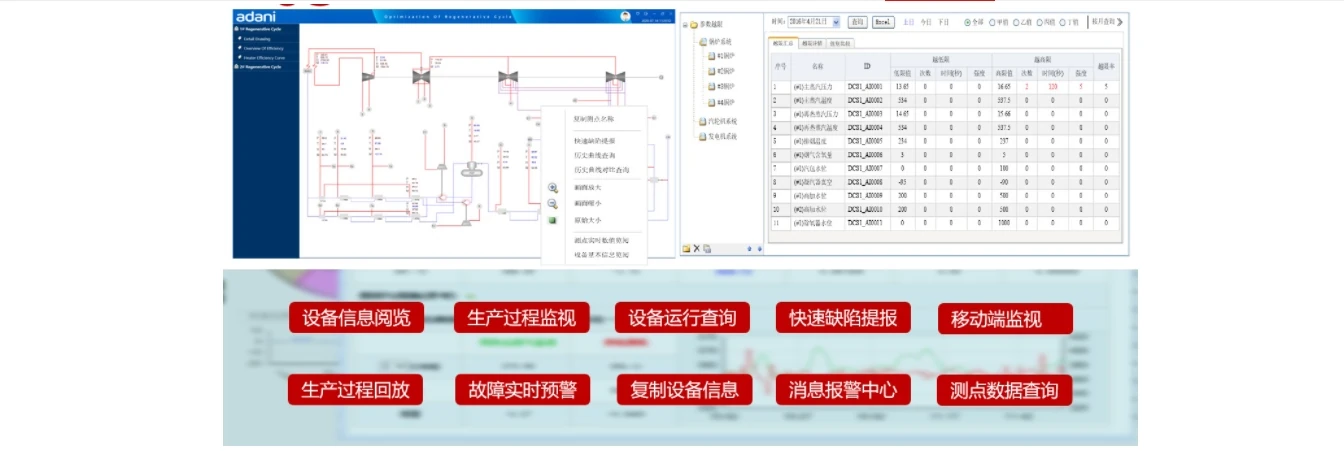

2)生产过程监控和管理

工况数据查看;

历史数据管理;

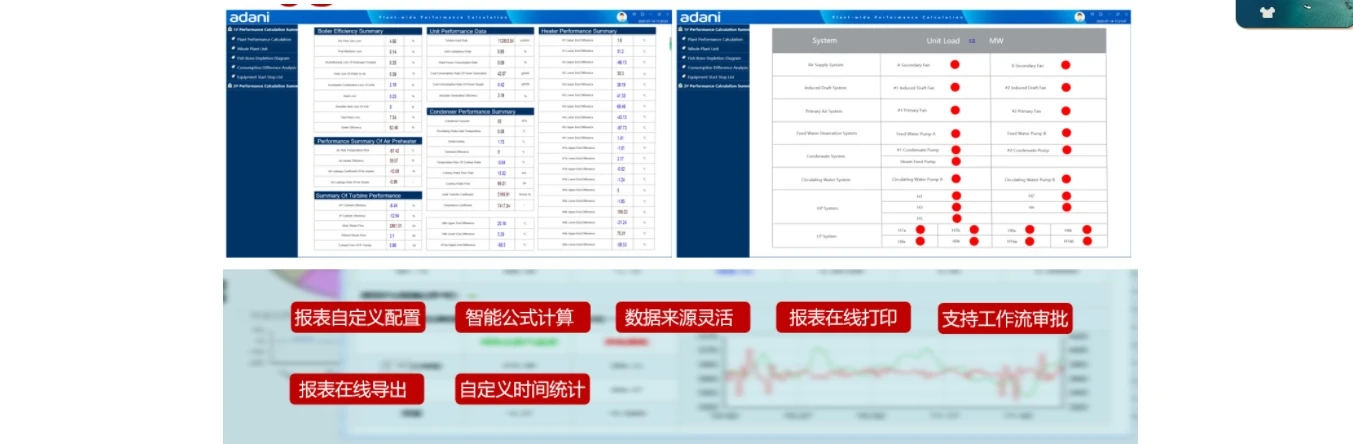

智能报表管理;

性能监视与分析;

性能计算与能损分析;

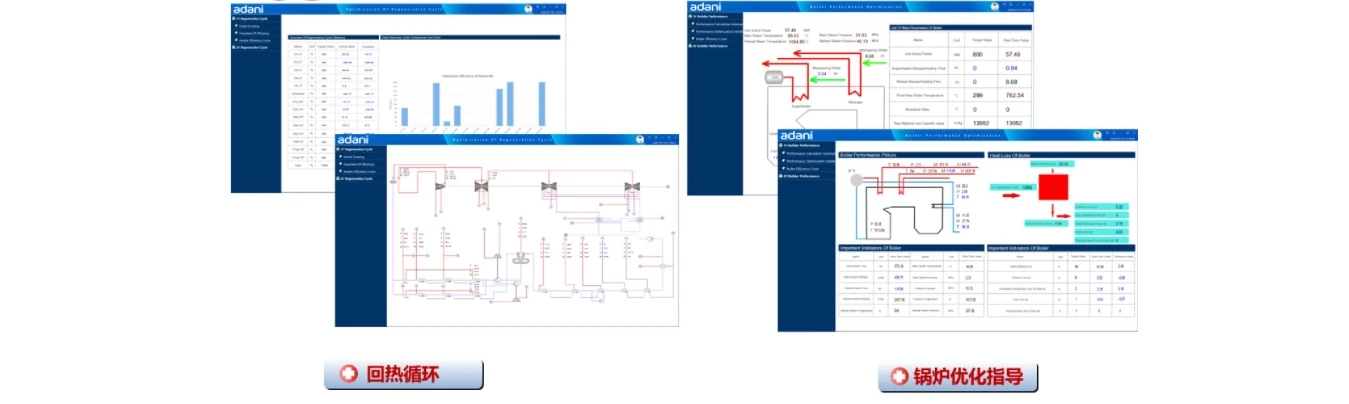

运行优化与操作指导;

设备监视与故障诊断;

设备状态检测:

对机组各主要辅机设备占用厂用电情况进行分析。包括高流风机、一次风机、二次风机、引风机、给水泵、凝结水泵等设备;

对机组重要辅机设备进行状态监测,包括设备起停状态、辅机运行经济参数、辅机运行安全参数等;

重要辅机设备主要包括称重给煤机、高压流化风机、引风机、一次风机、二次风机、给水泵、凝结水泵等;

辅机运行经济性参数主要包括给煤机给煤量、风机、风压、风量等参数、给水泵电流;

辅机运行安全性参数主要一次风机、二次风机、引风机轴承振动,给水泵轴承振动等。

设备参数劣化分析:

在设备已有检测信息(温度、振动等)的基础上,利用统计分析和现代信号处理技术,进行设备参数劣化分析,以便早期发现设备特征的变化,及时采取必要的措施

基于参数劣化分析的设备状态检测主要包括:

1.检测设备参数是否处于正常范围之内; 2.当发现设备参数偏离正常范围时,向有关人员发出注意信号;

具有参数劣化实时分析功能;

具有参数劣化历史分析功能;

自定义时间和自定义数据分析功能;

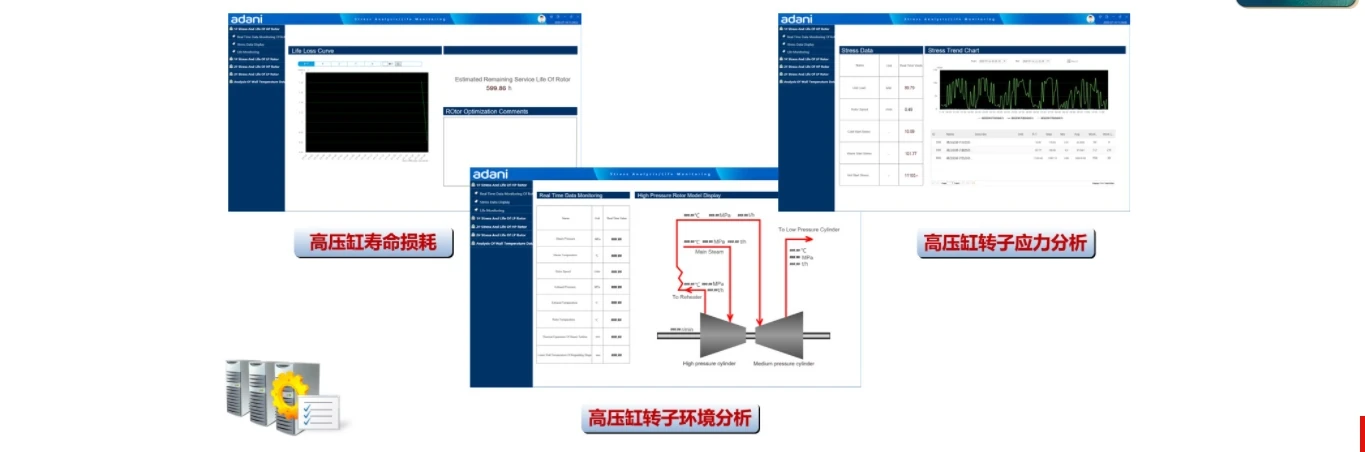

7)设备应力分析与寿命管理

根据工艺系统和设备本体参数的变化,对工作在恶劣环境下的重要部件和设备进行应力计算、分析和预测;也可按一定周期对过程的历史数据进行评估并将计算结果存储、积累起来,以便从中推导出总体损坏因数,为机组(设备)状态检修提供参考。设备包括汽包、转子等。

具体功能如下:

可以累计超温、超压时间,超温升/降、超压升/降时间;

可以统计一年中累计运行寿命、折算寿命时间;

可以统计剩余寿命;

可以计算、分析设备热应力;

可以进行汽轮机发电机组振动分析、故障诊断及处理指导;

举例:金属管壁朝统计

金属管壁超温统计模块可根据用户需求利用仿真画面、表格、曲线、棒形图等格式对有关金属部件进行全过程全方位监督管理。主要是运行时间累计、超温超压工况统计分析、超温超压报警、超温超压次数统计、时间累积、起止时间统计,并根据金属相应的损伤情况对金属的损伤情况进行排名。

在机组检修时借助模块自身的诊断报告功能或智能诊断中心模块进行统计结果的发布,可以为检修人员提供检修依据,从而大大缩小了针对受热管件的检修范围,提高了检修的效率和针对性,这对预防爆管现象的发生具有很大的现实意义。